รู้เบื้องต้นเกี่ยวกับกระบวนการหล่อแบบตายตัว

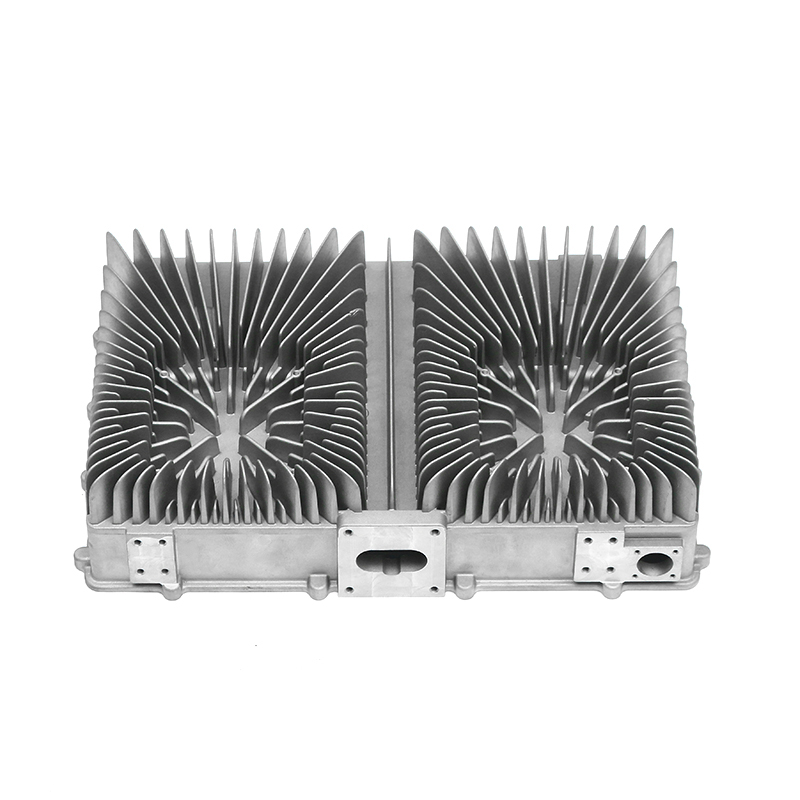

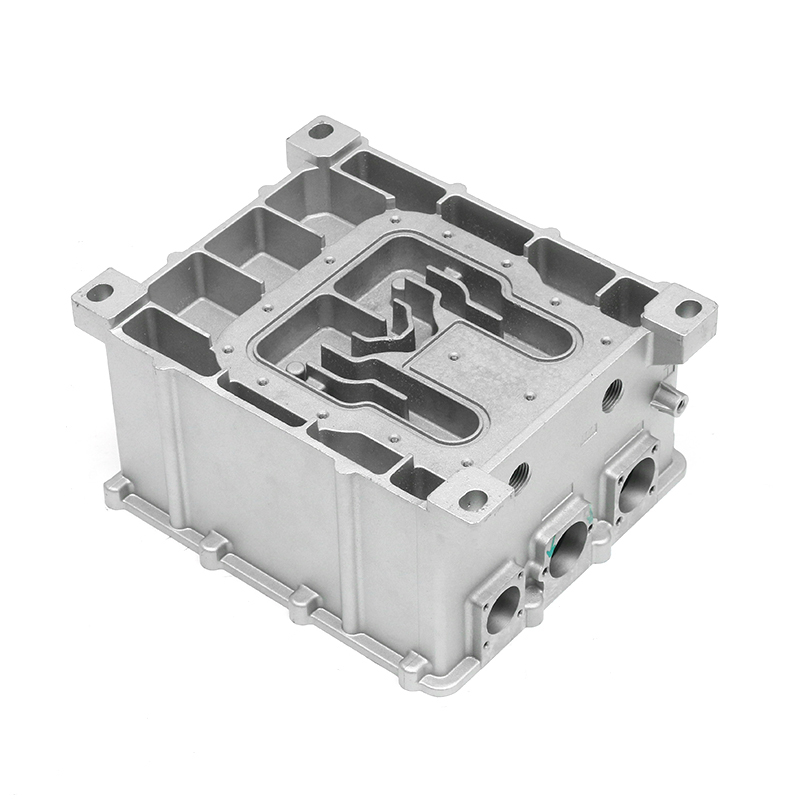

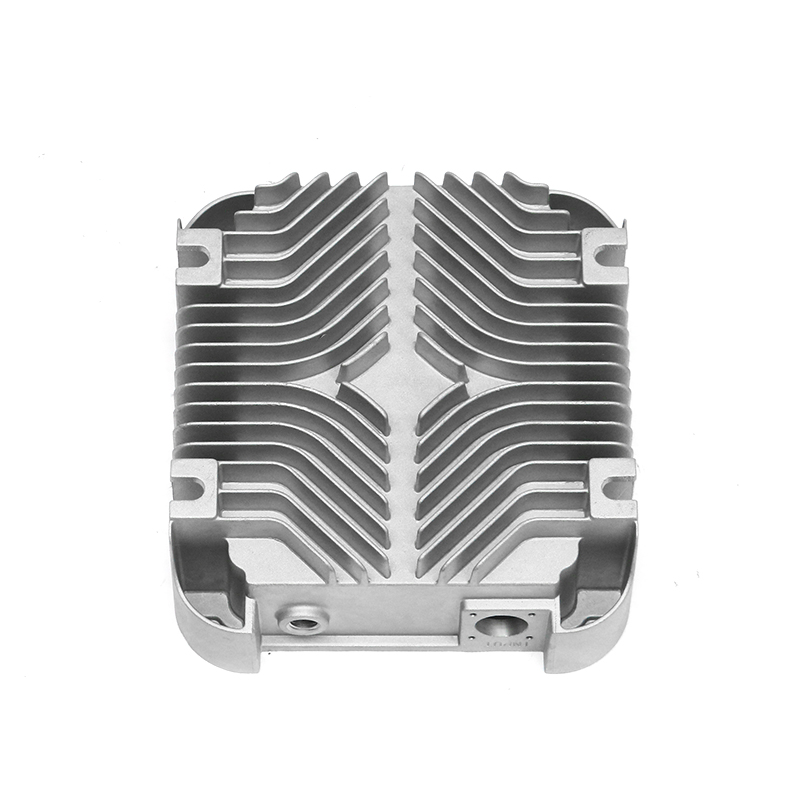

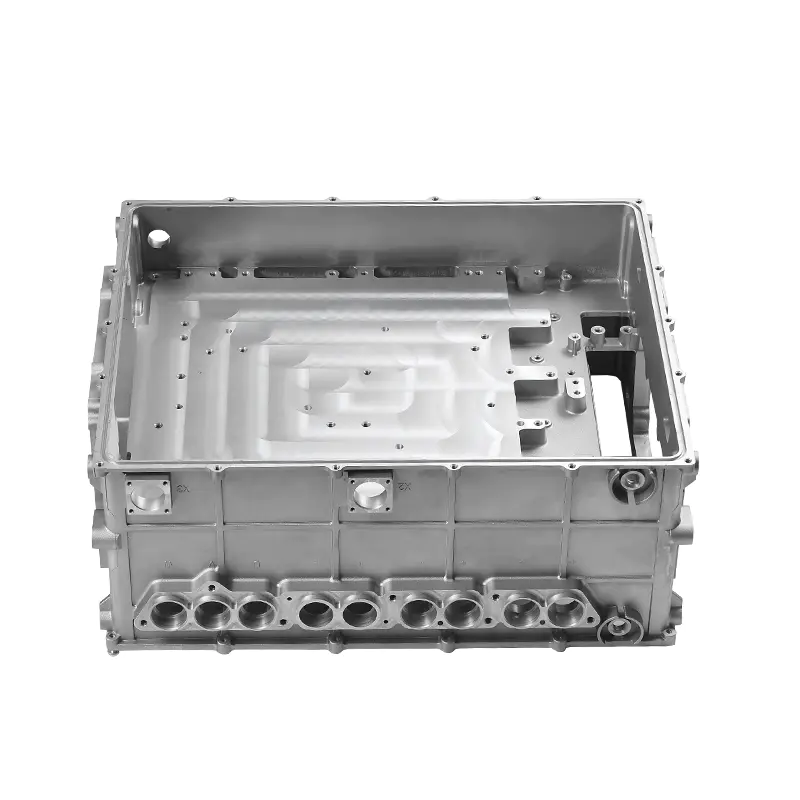

การหล่อแบบตายตัวเป็นกระบวนการผลิตที่ใช้กันอย่างแพร่หลายในการผลิตชิ้นส่วนโลหะที่มีความแม่นยำสูงและสามารถทำซ้ำได้ มันเกี่ยวข้องกับการบังคับโลหะหลอมเหลวเข้าไปในโพรงแม่พิมพ์ภายใต้แรงดันสูงเพื่อสร้างรูปร่างที่ซับซ้อน ภายในการหล่อแบบตายตัวนั้นมีวิธีการที่แตกต่างกันออกไป เช่น การหล่อแบบธรรมดาและ แม่พิมพ์ตัดแต่งที่แม่นยำ หล่อตาย การทำความเข้าใจความแตกต่างระหว่างกระบวนการเหล่านี้ถือเป็นสิ่งสำคัญสำหรับผู้ผลิตและนักออกแบบเมื่อเลือกวิธีการสำหรับการใช้งานเฉพาะ การเลือกกระบวนการส่งผลต่อความแม่นยำของมิติ ผิวสำเร็จ คุณสมบัติทางกล และประสิทธิภาพการผลิต

ภาพรวมการหล่อแบบธรรมดา

การหล่อแบบธรรมดาเป็นวิธีการแบบดั้งเดิมที่โลหะหลอมเหลวจะถูกฉีดเข้าไปในโพรงแม่พิมพ์ที่กลึงไว้ล่วงหน้า ปล่อยให้แข็งตัวแล้วจึงดีดออกมา หลังจากการหล่อ กระบวนการตัดแต่งรองจะถูกนำมาใช้เพื่อกำจัดวัสดุส่วนเกิน เช่น แฟลช สปรู และรันเนอร์ แม้ว่าวิธีนี้จะเหมาะสำหรับการใช้งานที่หลากหลาย แต่ก็มักจะส่งผลให้มีขั้นตอนการตกแต่งเพิ่มเติม การเบี่ยงเบนขนาดที่อาจเกิดขึ้น และอัตราเศษที่สูงขึ้นสำหรับส่วนประกอบที่มีพิกัดความเผื่อต่ำ

ภาพรวมการหล่อแม่พิมพ์การตัดแต่งที่แม่นยำ

การหล่อแม่พิมพ์ด้วยการตัดขอบที่มีความแม่นยำจะปรับปรุงจากการหล่อแม่พิมพ์แบบธรรมดาโดยบูรณาการกระบวนการตัดขอบเข้ากับการออกแบบแม่พิมพ์โดยตรง ในวิธีนี้ แม่พิมพ์ได้รับการออกแบบทางวิศวกรรมเพื่อให้สามารถกำจัดวัสดุส่วนเกินได้อย่างแม่นยำในระหว่างรอบการหล่อเริ่มแรก การบูรณาการนี้ช่วยลดหรือขจัดความจำเป็นในการดำเนินการตัดแต่งแยกกัน และรับประกันความแม่นยำของมิติที่สูงขึ้น การหล่อแม่พิมพ์ด้วยการตัดเฉือนที่แม่นยำมีประโยชน์อย่างยิ่งสำหรับส่วนประกอบที่มีรูปทรงที่ซับซ้อนหรือมีพิกัดความเผื่อต่ำ ซึ่งกระบวนการหลังการประมวลผลอาจทำให้เกิดความไม่สอดคล้องกัน

ความแตกต่างในการออกแบบแม่พิมพ์

การออกแบบแม่พิมพ์เป็นหนึ่งในความแตกต่างหลักระหว่างการหล่อแบบธรรมดากับการหล่อแบบแม่พิมพ์ที่มีความแม่นยำ แม่พิมพ์หล่อแบบธรรมดาเน้นที่การสร้างรูปร่างของชิ้นส่วนเป็นหลัก ในขณะที่การตัดแต่งจะทำแยกกัน แม่พิมพ์ตัดแต่งขึ้นรูปด้วยความแม่นยำประกอบด้วยช่องเพิ่มเติม สลักดีดตัว และขอบตัด เพื่อให้สามารถตัดแต่งได้อย่างแม่นยำในระหว่างการดีดออก ส่งผลให้ส่วนประกอบมีแฟลชน้อยที่สุด มีขอบที่สม่ำเสมอ และลดข้อกำหนดหลังการประมวลผล ความซับซ้อนในการออกแบบแม่พิมพ์นั้นสูงกว่าสำหรับการตัดแต่งที่แม่นยำ แต่ให้ผลลัพธ์ที่สม่ำเสมอมากกว่าสำหรับการผลิตในปริมาณมาก

การเปรียบเทียบคุณสมบัติการออกแบบแม่พิมพ์

| คุณสมบัติ | การหล่อแบบธรรมดา | การหล่อแม่พิมพ์การตัดแต่งที่แม่นยำ |

|---|---|---|

| ความซับซ้อนของเชื้อรา | ปานกลาง | สูงพร้อมคุณสมบัติการตัดแต่งแบบรวม |

| กระบวนการตัดแต่ง | แยกการดำเนินงานรอง | บูรณาการภายในแม่พิมพ์ระหว่างการหล่อ |

| ความแม่นยำของมิติ | ปานกลาง, may require adjustments | สูงลดการเบี่ยงเบน |

| แฟลชและวัสดุส่วนเกิน | ต้องมีการกำจัด | ย่อเล็กสุดระหว่างการร่าย |

ความแตกต่างในด้านประสิทธิภาพการผลิต

การหล่อแม่พิมพ์ด้วยการตัดขอบที่แม่นยำมีข้อได้เปรียบในด้านประสิทธิภาพการผลิตโดยการรวมการหล่อและการตัดแต่งไว้ในขั้นตอนเดียว การหล่อแบบธรรมดาต้องใช้เวลาและแรงงานเพิ่มเติมในการถอดแฟลชและดำเนินการตกแต่งขั้นสุดท้าย ด้วยการลดขั้นตอนหลังการประมวลผล แม่พิมพ์ตัดแต่งอย่างแม่นยำสามารถลดรอบเวลา ลดต้นทุนค่าแรง และเพิ่มปริมาณงานโดยรวม ความจำเป็นที่ลดลงสำหรับการปฏิบัติงานขั้นที่สองยังช่วยลดโอกาสที่จะเกิดข้อผิดพลาดหรือความเสียหายระหว่างการจัดการอีกด้วย

ข้อควรพิจารณาเกี่ยวกับวัสดุและกลไก

การเลือกวิธีการหล่อแบบตายตัวอาจส่งผลต่อคุณสมบัติทางกลและการใช้วัสดุของส่วนประกอบขั้นสุดท้าย การหล่อแม่พิมพ์ด้วยการตัดขอบที่แม่นยำทำให้ชิ้นส่วนมีความหนาสม่ำเสมอมากขึ้นและมีความเข้มข้นของความเค้นน้อยลง ซึ่งสามารถปรับปรุงความสมบูรณ์ของโครงสร้างได้ การหล่อแบบธรรมดา เมื่อรวมกับการตัดแต่งแบบแยกกัน อาจทำให้เกิดข้อบกพร่องเล็กน้อยหรือพื้นผิวที่ไม่เรียบ ซึ่งอาจส่งผลต่อประสิทธิภาพทางกล การตัดแต่งอย่างแม่นยำช่วยเพิ่มประสิทธิภาพการใช้วัสดุและลดของเสีย ส่งผลให้การผลิตคุ้มค่า

ความแตกต่างของพื้นผิวและความสวยงาม

การตกแต่งพื้นผิวเป็นอีกพื้นที่หนึ่งที่ แม่พิมพ์ตัดแต่งที่แม่นยำ die casting ให้ข้อดี ส่วนประกอบการหล่อแบบธรรมดาอาจมีขอบไม่เท่ากัน มีแฟลชหลงเหลืออยู่ หรือมีรอยจากการตัดแต่งรอง แม่พิมพ์ตัดแต่งอย่างแม่นยำช่วยให้ขอบสะอาดขึ้นและพื้นผิวเรียบขึ้นโดยตรงจากแม่พิมพ์ ลดความจำเป็นในการขัด ขัดเงา หรือกระบวนการตกแต่งอื่น ๆ คุณลักษณะนี้มีประโยชน์อย่างยิ่งสำหรับชิ้นส่วนหรือส่วนประกอบที่มองเห็นได้ซึ่งต้องการความสวยงามของพื้นผิวคุณภาพสูง

การเปรียบเทียบคุณสมบัติพื้นผิวและกลไก

| ด้าน | การหล่อแบบธรรมดา | การหล่อแม่พิมพ์การตัดแต่งที่แม่นยำ |

|---|---|---|

| ความเรียบเนียนของพื้นผิว | ปานกลาง, requires finishing | ต้องการการตกแต่งที่สูงและน้อยที่สุด |

| ความสม่ำเสมอของขอบ | อาจแตกต่างกันหลังจากการตัดแต่ง | สม่ำเสมอเนื่องจากการตัดแต่งแบบผสมผสาน |

| ความสมบูรณ์ของโครงสร้าง | ดีอาจมีจุดเครียด | ความหนาสม่ำเสมอที่ได้รับการปรับปรุงช่วยลดข้อบกพร่อง |

| ขยะวัสดุ | สูงขึ้นเนื่องจากการตัดแต่งรอง | กระบวนการบูรณาการที่ต่ำกว่าช่วยลดของเสียให้เหลือน้อยที่สุด |

แอปพลิเคชันและกรณีการใช้งาน

การหล่อแม่พิมพ์ด้วยการตัดขอบที่แม่นยำเหมาะอย่างยิ่งสำหรับอุตสาหกรรมที่ต้องการส่วนประกอบที่มีความแม่นยำสูง เช่น ยานยนต์ อิเล็กทรอนิกส์ การบินและอวกาศ และอุปกรณ์ทางการแพทย์ ชิ้นส่วนที่มีรูปทรงซับซ้อน ผนังบาง หรือข้อกำหนดด้านความสวยงามจะได้รับประโยชน์จากวิธีนี้ การหล่อแบบธรรมดายังคงเหมาะสำหรับชิ้นส่วนขนาดใหญ่และเรียบง่าย โดยที่ความคลาดเคลื่อนสูงและผิวสำเร็จไม่สำคัญ การเลือกกระบวนการหล่อขึ้นรูปที่เหมาะสมขึ้นอยู่กับปัจจัยต่างๆ เช่น ความซับซ้อนของส่วนประกอบ ปริมาณการผลิต ความต้องการวัสดุ และการพิจารณาต้นทุน

ผลกระทบด้านต้นทุน

แม้ว่าการหล่อแม่พิมพ์ด้วยการตัดเฉือนอย่างแม่นยำอาจเกี่ยวข้องกับการออกแบบแม่พิมพ์เริ่มต้นและต้นทุนการผลิตที่สูงขึ้น เนื่องจากความซับซ้อน แต่ก็สามารถส่งผลให้ต้นทุนการผลิตโดยรวมลดลงได้ ลดแรงงานในการตัดรอง ลดการสูญเสียวัสดุ และวงจรการผลิตที่รวดเร็วขึ้น ส่งผลให้ต้นทุนมีประสิทธิภาพ การหล่อแบบธรรมดามีต้นทุนแม่พิมพ์ที่ต่ำกว่า แต่อาจต้องใช้แรงงานและค่าใช้จ่ายในการตกแต่งที่สูงขึ้น โดยเฉพาะอย่างยิ่งสำหรับการผลิตในปริมาณมากหรือส่วนประกอบที่ต้องการความคลาดเคลื่อนที่เข้มงวด

ข้อพิจารณาด้านต้นทุนและการผลิต

| ปัจจัย | การหล่อแบบธรรมดา | การหล่อแม่พิมพ์การตัดแต่งที่แม่นยำ |

|---|---|---|

| ต้นทุนแม่พิมพ์ | ล่าง | สูงขึ้นเนื่องจากการออกแบบการตัดแต่งแบบผสมผสาน |

| แรงงานหลังการประมวลผล | สูงกว่านั้นต้องตัดแต่งและตกแต่งให้เรียบร้อย | น้อยที่สุด ผสานการตัดแต่งเข้าด้วยกัน |

| การใช้วัสดุ | ปานกลาง | ปรับปรุงลดของเสีย |

| ความเร็วในการผลิต | ปานกลาง | การดำเนินงานรองที่สูงขึ้นและน้อยลง |

บทสรุปเกี่ยวกับข้อดีของการหล่อแม่พิมพ์ด้วยความแม่นยำ

การหล่อแม่พิมพ์ด้วยการตัดขอบที่แม่นยำมีข้อดีหลายประการเหนือการหล่อแม่พิมพ์ทั่วไป รวมถึงความแม่นยำของขนาดที่สูงขึ้น ผิวสำเร็จที่ดีขึ้น ลดขั้นตอนหลังการประมวลผล และการใช้วัสดุที่ดีขึ้น แม้ว่าการออกแบบแม่พิมพ์เริ่มต้นและต้นทุนการผลิตอาจสูงขึ้น แต่ประสิทธิภาพโดยรวม ความสม่ำเสมอ และคุณภาพของส่วนประกอบมักจะสมเหตุสมผลในการลงทุน โดยเฉพาะอย่างยิ่งสำหรับการผลิตที่มีความแม่นยำสูงหรือมีปริมาณมาก การทำความเข้าใจความแตกต่างระหว่างกระบวนการเหล่านี้ทำให้ผู้ผลิตสามารถเลือกวิธีการที่เหมาะสมที่สุดตามความต้องการส่วนประกอบ เป้าหมายการผลิต และการพิจารณาต้นทุน