ความสำคัญของการตรวจจับข้อบกพร่องในการหล่อแบบปั๊มน้ำรถยนต์

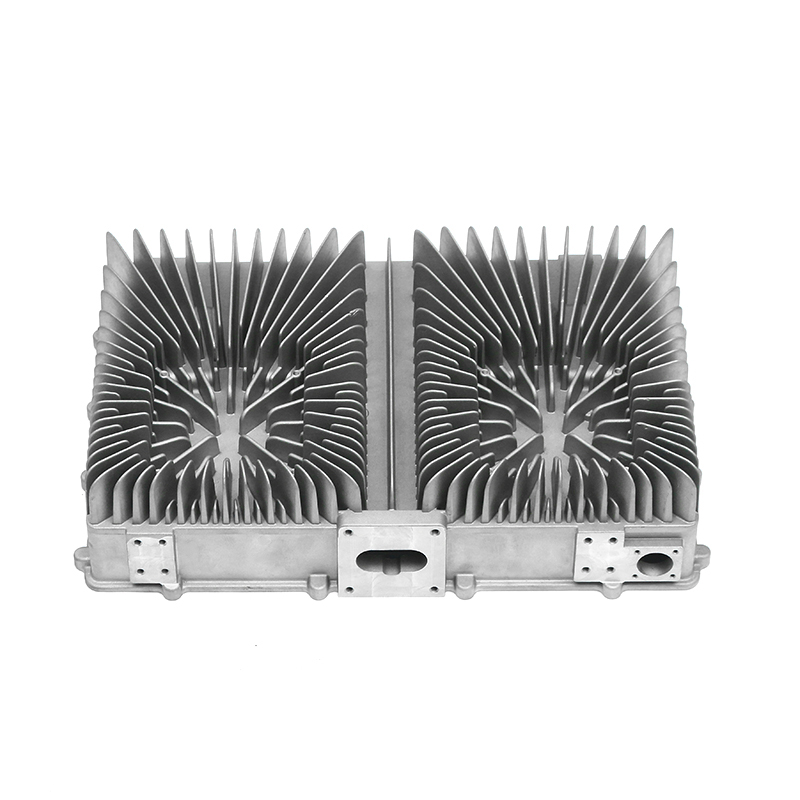

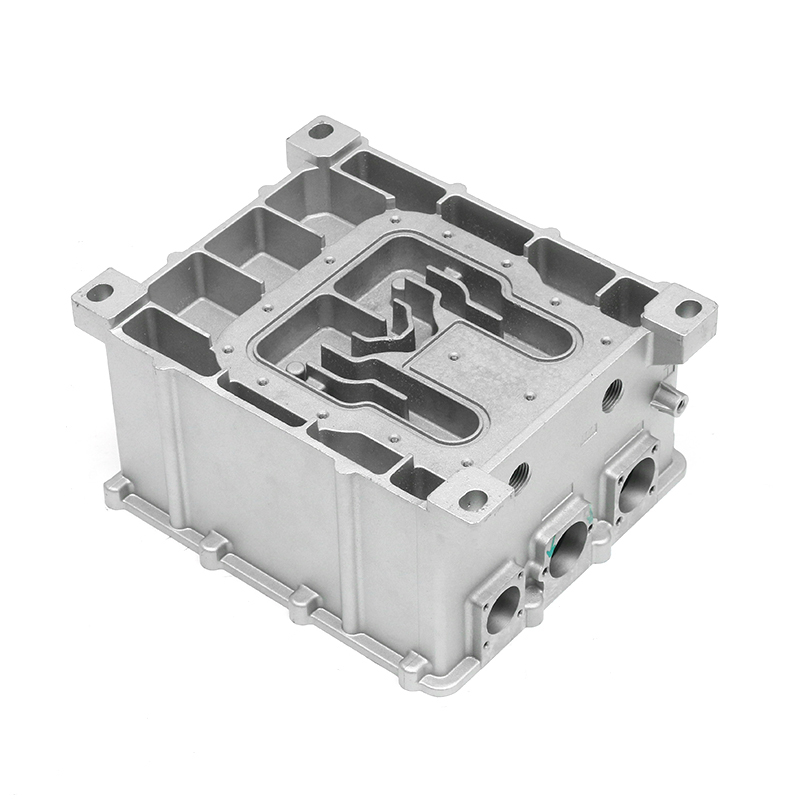

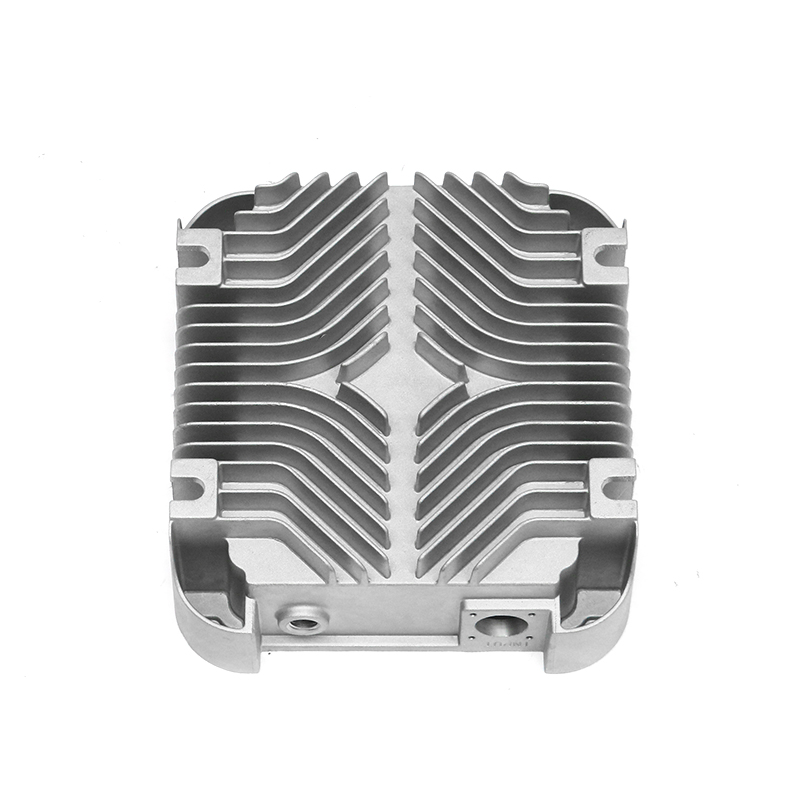

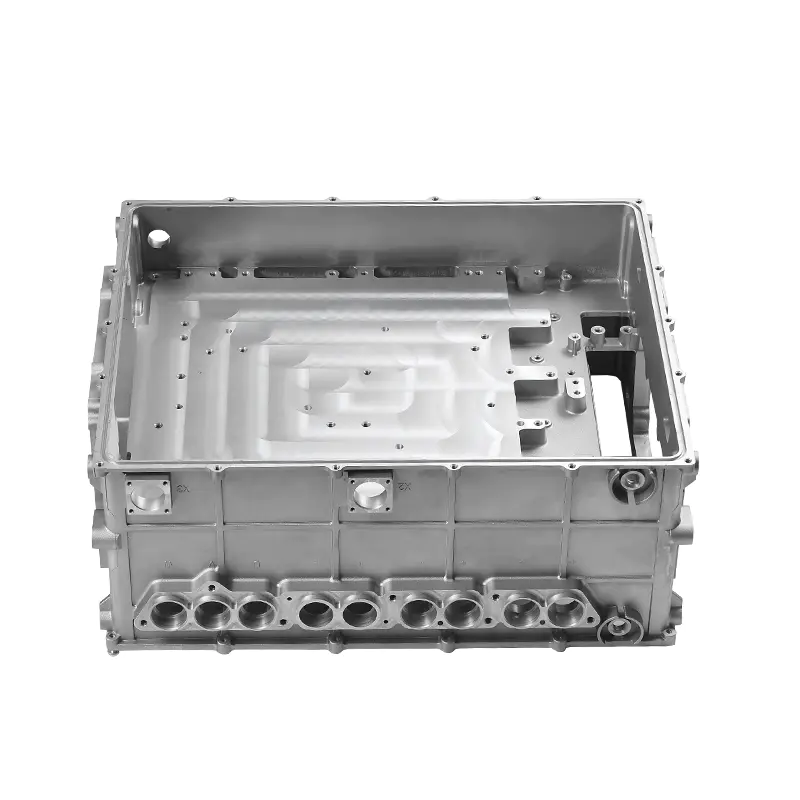

การหล่อด้วยปั๊มน้ำในรถยนต์เป็นกระบวนการที่สำคัญในอุตสาหกรรมยานยนต์ เนื่องจากปั๊มน้ำมีความจำเป็นต่อการรักษาเสถียรภาพของอุณหภูมิเครื่องยนต์ การรับรองความสมบูรณ์ของชิ้นส่วนหล่อเป็นสิ่งสำคัญ เนื่องจากข้อบกพร่อง เช่น รูพรุนหรือรอยแตกร้าว อาจทำให้ความแข็งแรงเชิงกลลดลง ลดประสิทธิภาพ และนำไปสู่ความล้มเหลวก่อนเวลาอันควร การตรวจจับข้อบกพร่องเหล่านี้ในระหว่างหรือหลังการผลิตช่วยรักษาคุณภาพที่สม่ำเสมอและทำให้มั่นใจได้ว่าชิ้นส่วนเป็นไปตามมาตรฐานความปลอดภัยและประสิทธิภาพ การตรวจจับที่มีประสิทธิภาพไม่เพียงแต่ลดความเสี่ยงของความล้มเหลวในการใช้งานจริงเท่านั้น แต่ยังช่วยลดต้นทุนการทำงานซ้ำและการผลิตอีกด้วย

ประเภทข้อบกพร่องทั่วไปในการหล่อโลหะ

ในการผลิตของ ปั๊มน้ำรถยนต์หล่อตาย ข้อบกพร่องต่างๆ อาจปรากฏขึ้นเนื่องจากพฤติกรรมของโลหะหลอมเหลว การออกแบบแม่พิมพ์ หรือสภาวะของกระบวนการ ปัญหาที่พบบ่อยที่สุด ได้แก่ ความพรุน โพรงการหดตัว รอยแตกขนาดเล็ก และความขรุขระของพื้นผิว ความพรุนเป็นผลมาจากการกักเก็บก๊าซหรือการแข็งตัวไม่เพียงพอ ทำให้เกิดช่องว่างเล็กๆ ภายในวัสดุ รอยแตกอาจเกิดขึ้นเนื่องจากความเครียดภายใน ความผันผวนของความร้อน หรืออัตราการทำความเย็นที่ไม่เหมาะสม การระบุข้อบกพร่องเหล่านี้ตั้งแต่เนิ่นๆ ถือเป็นสิ่งสำคัญในการรับประกันความน่าเชื่อถือของชิ้นส่วน โดยเฉพาะอย่างยิ่งเนื่องจากปั๊มน้ำจะต้องทนทานต่อการสัมผัสความร้อนและความเครียดทางกลอย่างต่อเนื่องระหว่างการทำงานของเครื่องยนต์

วิธีการตรวจสอบด้วยสายตา

การตรวจสอบด้วยสายตายังคงเป็นหนึ่งในวิธีการทั่วไปในการระบุข้อบกพร่องในส่วนประกอบแบบหล่อ ผู้ปฏิบัติงานตรวจสอบชิ้นส่วนภายใต้สภาพแสงที่มีการควบคุม มักใช้เลนส์ขยายหรือกล้องจุลทรรศน์ เพื่อระบุข้อบกพร่องในระดับพื้นผิว เช่น รอยแตก แผลพุพอง หรือความพรุนของพื้นผิว แม้ว่าการตรวจสอบด้วยภาพจะมีประโยชน์ในการตรวจจับข้อบกพร่องที่มองเห็นได้ง่าย แต่จะมีประสิทธิภาพน้อยกว่าในการระบุความพรุนภายในหรือรอยแตกขนาดเล็กมาก วิธีนี้มักใช้เป็นขั้นตอนเบื้องต้นก่อนที่จะใช้เทคนิคการตรวจสอบขั้นสูงเพิ่มเติม

การทดสอบการแทรกซึมของสีย้อม

การทดสอบการแทรกซึมของสีย้อมเป็นวิธีการตรวจสอบแบบไม่ทำลายซึ่งใช้กันอย่างแพร่หลายในการตรวจจับรอยแตกร้าวและข้อบกพร่องที่พื้นผิวแตกหัก กระบวนการนี้เกี่ยวข้องกับการใช้สีย้อมเหลวกับพื้นผิวของการหล่อ เพื่อให้สามารถซึมเข้าไปในความผิดปกติของพื้นผิวได้ หลังจากผ่านไประยะหนึ่ง สีย้อมส่วนเกินจะถูกกำจัดออก และใช้ดีเวลลอปเปอร์เพื่อทำให้มองเห็นข้อบกพร่องได้ วิธีนี้มีประสิทธิภาพเป็นพิเศษในการค้นหารอยแตกร้าวหรือรูพรุนเล็กๆ ใกล้พื้นผิวหล่อปั๊มน้ำรถยนต์ ใช้งานง่าย คุ้มค่า และเชื่อถือได้ แม้ว่าจะไม่สามารถตรวจพบข้อบกพร่องภายในได้ก็ตาม

การตรวจสอบด้วยรังสี (X-Ray)

การตรวจสอบด้วยภาพรังสี หรือที่เรียกกันทั่วไปว่าการทดสอบด้วยรังสีเอกซ์ เป็นเทคนิคขั้นสูงในการตรวจจับข้อบกพร่องภายในของชิ้นส่วนหล่อ ด้วยการส่งรังสีเอกซ์ผ่านการหล่อและจับภาพบนฟิล์มหรือเครื่องตรวจจับแบบดิจิตอล ผู้ตรวจสอบจึงสามารถระบุรูขุมขน โพรงการหดตัว และข้อบกพร่องอื่นๆ ที่ซ่อนอยู่ได้ วิธีการนี้ให้มุมมองโดยละเอียดของโครงสร้างภายในและมีประสิทธิภาพสูงในการประเมินความสมบูรณ์ของการหล่อปั๊มน้ำรถยนต์ แม้ว่าการตรวจสอบด้วยรังสีจะมีราคาแพงกว่าและต้องใช้อุปกรณ์เฉพาะทาง แต่ก็มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมที่ความปลอดภัยของส่วนประกอบเป็นสิ่งสำคัญ

| วิธีการตรวจสอบ | ข้อบกพร่องที่ตรวจพบได้ | ข้อดี | ข้อจำกัด |

|---|---|---|---|

| การตรวจสอบด้วยสายตา | พื้นผิวมีรอยแตก แผลพุพอง | ต้นทุนต่ำรวดเร็ว | ไม่สามารถตรวจจับข้อบกพร่องภายในได้ |

| การทดสอบการแทรกซึมของสีย้อม | รอยแตกร้าวพื้นผิวพรุน | มีประสิทธิภาพในการแตกร้าวแบบละเอียด | ไม่เหมาะสำหรับข้อบกพร่องภายใน |

| การตรวจสอบเอ็กซ์เรย์ | ความพรุนภายใน, โพรงหดตัว | การแสดงภาพภายในโดยละเอียด | ต้นทุนที่สูงขึ้นต้องใช้ความชำนาญ |

การทดสอบอัลตราโซนิก

การทดสอบด้วยคลื่นเสียงความถี่สูงเป็นอีกเทคนิคหนึ่งที่ไม่ทำลายซึ่งใช้ในการตรวจจับข้อบกพร่องภายในส่วนประกอบปั๊มน้ำแบบหล่อ คลื่นเสียงความถี่สูงจะถูกส่งเข้าสู่การหล่อ และวิเคราะห์การสะท้อนจากโครงสร้างภายใน ความแตกต่างในรูปแบบการสะท้อนเผยให้เห็นช่องว่าง รอยแตก หรือการเจือปนภายในวัสดุ การทดสอบด้วยคลื่นเสียงความถี่สูงมีความไวสูงและสามารถตรวจจับข้อบกพร่องเล็กๆ น้อยๆ ได้ มีประโยชน์อย่างยิ่งในการรับประกันความสมบูรณ์ของโครงสร้างของชิ้นส่วนที่ต้องทนทานต่อโหลดแบบไดนามิก อย่างไรก็ตาม ต้องใช้ผู้ปฏิบัติงานที่มีทักษะและมีประสิทธิภาพน้อยกว่ากับรูปทรงที่ซับซ้อนมาก

การสแกนเอกซเรย์คอมพิวเตอร์ (CT)

การสแกนด้วยเอกซเรย์คอมพิวเตอร์เป็นส่วนเสริมขั้นสูงของการตรวจสอบด้วยภาพรังสี โดยให้ภาพสามมิติของโครงสร้างภายในของชิ้นส่วนหล่อ การสแกน CT ช่วยให้สามารถวิเคราะห์ภาพตัดขวางของการหล่อทั้งหมดได้ ต่างจากภาพเอ็กซ์เรย์แบบดั้งเดิมซึ่งเป็นภาพสองมิติ เทคนิคนี้มีประโยชน์อย่างยิ่งในการตรวจจับการกระจายตัวของรูพรุน การแพร่กระจายของรอยแตกร้าว และความไม่สอดคล้องกันของโครงสร้างภายในชิ้นส่วนปั๊มน้ำในรถยนต์ แม้ว่าจะมีค่าใช้จ่ายสูง แต่การสแกน CT จะให้ผลลัพธ์ที่มีรายละเอียดสูง ทำให้เป็นตัวเลือกที่ต้องการสำหรับการวิจัย การผลิตที่มีความแม่นยำสูง และการวิเคราะห์ความล้มเหลว

การทดสอบแรงดันเพื่อการตรวจจับรอยรั่ว

เนื่องจากแม่พิมพ์หล่อปั๊มน้ำรถยนต์เกี่ยวข้องโดยตรงกับการหมุนเวียนของสารหล่อเย็น การตรวจจับรอยรั่วจึงเป็นวิธีการที่ใช้จริงในการระบุข้อบกพร่อง การทดสอบแรงดันเกี่ยวข้องกับการปิดผนึกการหล่อและใช้แรงดันอากาศหรือน้ำเพื่อตรวจสอบว่าเกิดการรั่วไหลหรือไม่ การมีอยู่ของฟองอากาศหรือแรงดันตกบ่งบอกถึงความพรุนหรือรอยแตกร้าวที่ทำให้ความสามารถในการซีลของการหล่อลดลง วิธีการนี้เกี่ยวข้องโดยตรงกับประสิทธิภาพการทำงานของชิ้นส่วนและให้การประเมินความสามารถในการทำงานภายใต้สภาพเครื่องยนต์ตามความเป็นจริง

การวิเคราะห์ทางโลหะวิทยา

การวิเคราะห์ทางโลหะวิทยาใช้สำหรับการตรวจสอบตัวอย่างหล่อแบบเจาะลึกโดยการเตรียมหน้าตัดที่ขัดเงาแล้ววิเคราะห์ด้วยกล้องจุลทรรศน์ วิธีนี้เผยให้เห็นข้อบกพร่องทางโครงสร้างจุลภาค เช่น รูพรุนขนาดเล็ก โพรงการหดตัว และรอยแตกขนาดเล็ก นอกจากนี้ยังให้ข้อมูลเชิงลึกเกี่ยวกับโครงสร้างเกรนของการหล่อและพฤติกรรมการแข็งตัว ซึ่งจำเป็นสำหรับการปรับปรุงพารามิเตอร์กระบวนการ แม้ว่าวิธีการนี้จำเป็นต้องมีการทดสอบแบบทำลายล้างและการเตรียมตัวอย่าง แต่ก็ให้ข้อมูลที่มีคุณค่าเกี่ยวกับกลไกของข้อบกพร่องและประสิทธิภาพของวัสดุ

| วิธีการทดสอบ | ข้อบกพร่องพื้นผิว | ข้อบกพร่องภายใน | ใบสมัคร |

|---|---|---|---|

| สารแทรกซึมสีย้อม | ใช่ | ไม่ | การตรวจจับรอยแตกร้าวบนพื้นผิว |

| อัลตราโซนิก | ไม่ | ใช่ | การตรวจจับข้อบกพร่องภายใน |

| การสแกนซีที | ใช่ | ใช่ | การวิเคราะห์ที่มีความแม่นยำสูง |

| การทดสอบความดัน | ทางอ้อม | ใช่ | การตรวจจับการรั่วไหลและการตรวจสอบประสิทธิภาพ |

การทดสอบอนุภาคแม่เหล็ก

สำหรับวัสดุหล่อแบบเฟอร์โรแมกเนติก สามารถใช้การทดสอบอนุภาคแม่เหล็กเพื่อระบุข้อบกพร่องที่พื้นผิวและใกล้พื้นผิวได้ กระบวนการนี้เกี่ยวข้องกับการทำให้ชิ้นส่วนเป็นแม่เหล็กและใช้อนุภาคแม่เหล็กละเอียดซึ่งสะสมที่จุดที่มีข้อบกพร่อง เช่น รอยแตกหรือรูพรุน วิธีการนี้มีประสิทธิภาพในการระบุความไม่ต่อเนื่องอย่างรวดเร็ว แต่การใช้งานนั้นจำกัดอยู่เพียงโลหะผสมแม่เหล็กเท่านั้น สำหรับการหล่ออลูมิเนียมแบบไม่มีแม่เหล็ก วิธีการนี้ไม่สามารถนำมาใช้ได้ แต่ยังคงมีความเกี่ยวข้องอยู่เมื่อมีการรวมวัสดุไฮบริดหรือโลหะผสมเหล็กอื่นๆ ไว้ในกระบวนการผลิต

การตรวจสอบกระบวนการและการตรวจจับเชิงป้องกัน

นอกเหนือจากการตรวจสอบหลังการผลิตแล้ว การตรวจสอบกระบวนการระหว่างการหล่อด้วยแม่พิมพ์ยังมีบทบาทสำคัญในการตรวจจับข้อบกพร่องอีกด้วย เซ็นเซอร์และระบบตรวจสอบจะติดตามอุณหภูมิ ความดัน และอัตราการแข็งตัวในระหว่างกระบวนการหล่อ การอ่านค่าที่ผิดปกติมักส่งสัญญาณถึงความเป็นไปได้ของข้อบกพร่อง เช่น ความพรุนหรือการแตกร้าว การตรวจสอบแบบเรียลไทม์ช่วยให้ผู้ผลิตสามารถปรับพารามิเตอร์และลดโอกาสที่จะเกิดข้อบกพร่องก่อนที่ชิ้นส่วนจะเสร็จสมบูรณ์ กลยุทธ์การตรวจจับเชิงป้องกันช่วยเพิ่มประสิทธิภาพโดยการลดการทำงานซ้ำและอัตราของเสียในการผลิตปั๊มน้ำในรถยนต์ให้เหลือน้อยที่สุด

การบูรณาการระบบตรวจสอบอัตโนมัติ

ระบบอัตโนมัติได้กลายเป็นส่วนสำคัญของการตรวจจับข้อบกพร่องสมัยใหม่ในการหล่อโลหะ ระบบตรวจสอบด้วยภาพอัตโนมัติใช้กล้องความละเอียดสูงและปัญญาประดิษฐ์เพื่อระบุข้อบกพร่องที่พื้นผิวอย่างรวดเร็วและสม่ำเสมอ ในทำนองเดียวกัน ระบบสแกนเอ็กซเรย์หรือ CT อัตโนมัติสามารถรองรับปริมาณการผลิตจำนวนมาก ทำให้สามารถตรวจจับข้อบกพร่องภายในได้รวดเร็วยิ่งขึ้น การบูรณาการระบบอัตโนมัติช่วยลดข้อผิดพลาดของมนุษย์ ปรับปรุงความแม่นยำในการตรวจสอบ และรับประกันการประเมินผลที่สอดคล้องกันในการหล่อปั๊มน้ำทั้งหมดในการผลิตจำนวนมาก

การเปรียบเทียบเทคนิคแบบดั้งเดิมและขั้นสูง

วิธีการตรวจสอบแบบดั้งเดิม เช่น การตรวจสอบด้วยภาพและการทดสอบสารแทรกซึมของสีย้อม มีความคุ้มค่าและเหมาะสำหรับการดำเนินงานขนาดเล็ก อย่างไรก็ตาม มีขอบเขตจำกัดและอาจพลาดข้อบกพร่องภายใน วิธีการขั้นสูง เช่น การเอ็กซ์เรย์ การทดสอบด้วยคลื่นเสียงความถี่สูง และการสแกน CT ให้ข้อมูลเชิงลึกที่ลึกกว่าและมีประสิทธิภาพมากขึ้นในการรับรองคุณภาพของส่วนประกอบที่สำคัญ เช่น การหล่อปั๊มน้ำในรถยนต์ มักใช้การผสมผสานระหว่างวิธีการแบบดั้งเดิมและขั้นสูง โดยตัวเลือกจะขึ้นอยู่กับขนาดการผลิต การพิจารณาต้นทุน และข้อกำหนดด้านความไวต่อข้อบกพร่อง

| หมวดหมู่ | เทคนิค | ความคุ้มครองข้อบกพร่อง | ระดับต้นทุน |

|---|---|---|---|

| แบบดั้งเดิม | ภาพ, สารแทรกซึมสีย้อม | ข้อบกพร่องพื้นผิวเท่านั้น | ต่ำ |

| ระดับกลาง | อัลตราโซนิก, Pressure Testing | พื้นผิวและภายใน | ปานกลาง |

| ขั้นสูง | เอ็กซ์เรย์, ซีทีสแกน | ทำแผนที่ข้อบกพร่องให้สมบูรณ์ | สูง |

กลยุทธ์การควบคุมคุณภาพในการผลิต

กลยุทธ์การควบคุมคุณภาพที่ครอบคลุมสำหรับการตรวจจับข้อบกพร่องในแม่พิมพ์หล่อปั๊มน้ำรถยนต์เกี่ยวข้องกับการรวมวิธีการตรวจสอบหลายวิธีเข้าด้วยกัน การคัดกรองเบื้องต้นด้วยการทดสอบการแทรกซึมด้วยภาพและสีย้อมสามารถระบุปัญหาพื้นผิวได้อย่างรวดเร็ว ในขณะที่ใช้วิธีการถ่ายภาพรังสีและอัลตราโซนิกเพื่อประเมินความสมบูรณ์ภายใน การทดสอบแรงดันช่วยให้แน่ใจว่าผลิตภัณฑ์ขั้นสุดท้ายตรงตามข้อกำหนดด้านการใช้งาน การใช้แนวทางแบบหลายขั้นตอนดังกล่าวช่วยให้แน่ใจว่าข้อบกพร่องได้รับการตรวจพบและบรรเทาอย่างละเอียดก่อนที่ส่วนประกอบจะไปถึงสายการประกอบ กลยุทธ์แบบองค์รวมนี้สนับสนุนทั้งความน่าเชื่อถือของผลิตภัณฑ์และความพึงพอใจของลูกค้าในภาคยานยนต์