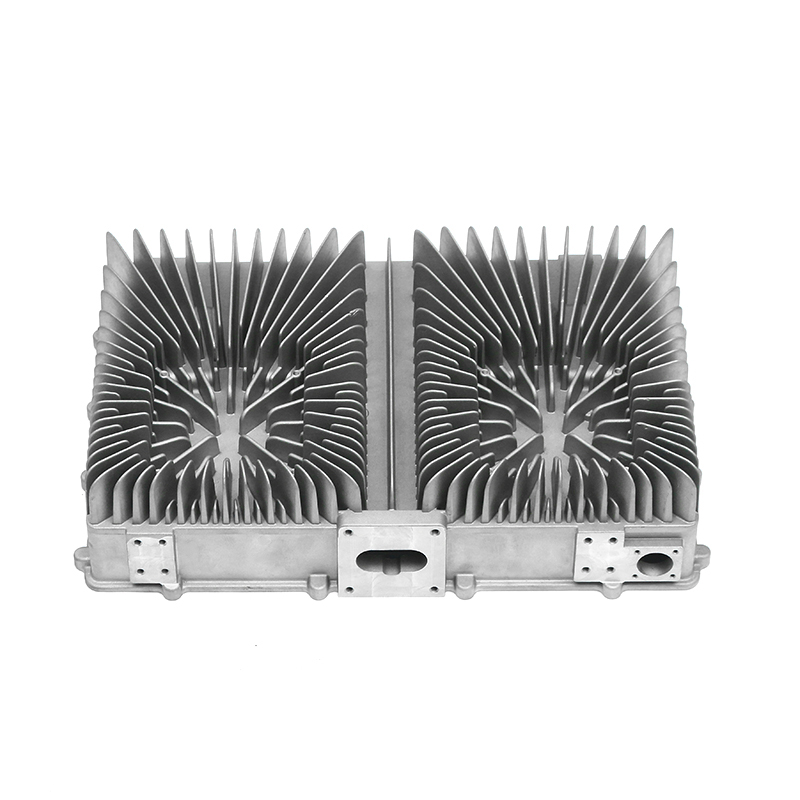

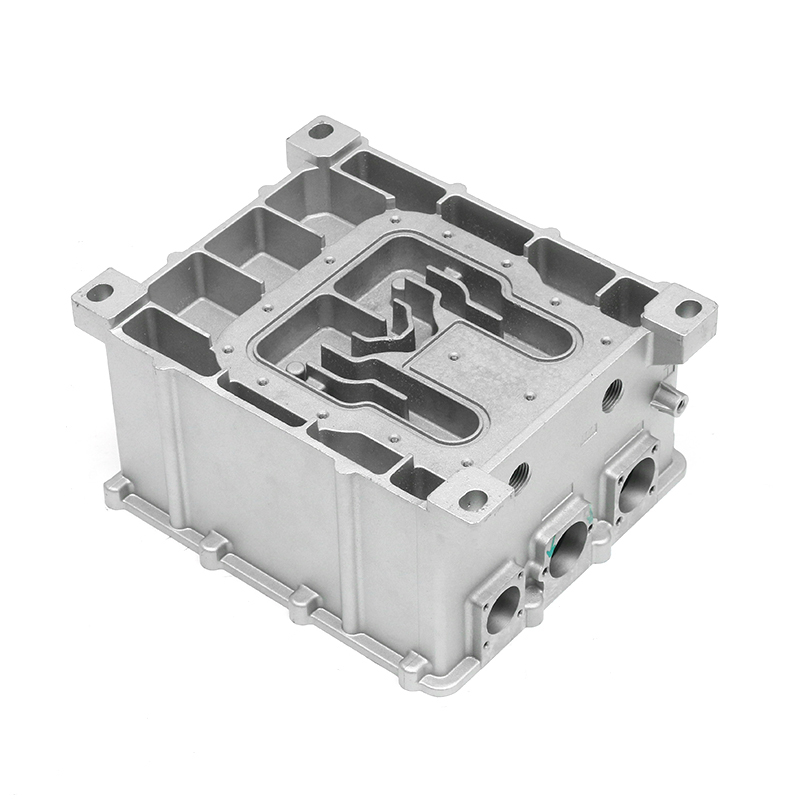

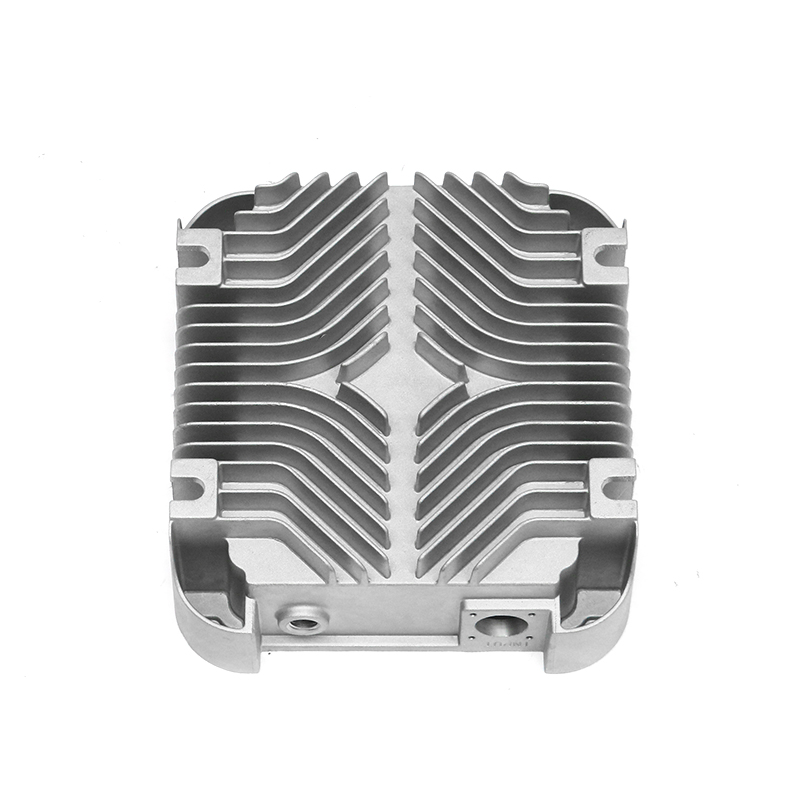

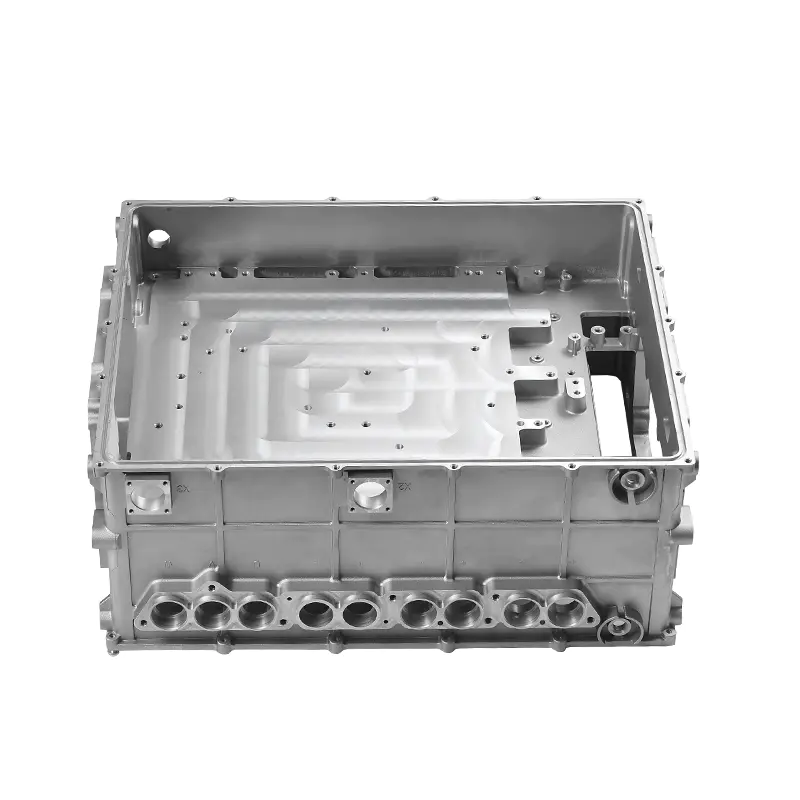

ภาพรวมของแม่พิมพ์หล่อซีรีส์ระบายความร้อนด้วยอากาศที่ควบคุมด้วยระบบอิเล็กทรอนิกส์พลังงานใหม่

แม่พิมพ์หล่อซีรีส์ระบายความร้อนด้วยอากาศควบคุมด้วยระบบอิเล็กทรอนิกส์พลังงานใหม่ เป็นส่วนประกอบที่ใช้กันอย่างแพร่หลายในระบบยานพาหนะไฟฟ้า การใช้พลังงานหมุนเวียน และอุปกรณ์อิเล็กทรอนิกส์ประสิทธิภาพสูง การหล่อเหล่านี้มักทำหน้าที่เป็นตัวเรือน ตัวระบายความร้อน หรือส่วนรองรับโครงสร้างสำหรับอุปกรณ์อิเล็กทรอนิกส์ที่มีความละเอียดอ่อน โดยผสมผสานความแข็งแรงทางกลเข้ากับการจัดการความร้อน การดูแลให้มิติและประสิทธิภาพมีความสม่ำเสมอในระหว่างการผลิตจำนวนมากต้องใช้แนวทางที่ครอบคลุมซึ่งเกี่ยวข้องกับคุณสมบัติของวัสดุ การออกแบบแม่พิมพ์ การควบคุมกระบวนการ และการตรวจสอบคุณภาพ แต่ละปัจจัยมีส่วนช่วยในการรักษาความสม่ำเสมอของชุดการผลิตขนาดใหญ่ ในขณะเดียวกันก็ตอบสนองความต้องการด้านประสิทธิภาพด้วย

การเลือกใช้วัสดุและความสม่ำเสมอ

คุณสมบัติของวัสดุเป็นพื้นฐานของความมั่นคงของการหล่อแบบดายคาสติ้ง อลูมิเนียมอัลลอยด์มักใช้สำหรับแม่พิมพ์หล่อซีรีส์ระบายความร้อนด้วยอากาศ เนื่องจากมีน้ำหนักเบา การนำความร้อน และความต้านทานการกัดกร่อน ความสม่ำเสมอในองค์ประกอบทางเคมี การกระจายตัวของอนุภาค และประวัติอุณหภูมิของโลหะผสมทำให้แน่ใจได้ถึงการไหลที่สม่ำเสมอ การแข็งตัว และคุณสมบัติทางกล ซัพพลายเออร์วัตถุดิบมักจะให้การรับรององค์ประกอบทางเคมีและการตรวจสอบย้อนกลับ ซึ่งเป็นชั้นแรกของการควบคุมความสม่ำเสมอของมิติและประสิทธิภาพ

ข้อควรพิจารณาในการออกแบบแม่พิมพ์เพื่อความแม่นยำของมิติ

ความสม่ำเสมอของมิติเริ่มต้นด้วยการออกแบบแม่พิมพ์อย่างระมัดระวัง แม่พิมพ์ต้องคำนึงถึงการหดตัวของวัสดุ การขยายตัวจากความร้อน และการบิดงอที่อาจเกิดขึ้นระหว่างการทำความเย็น การจำลองซอฟต์แวร์ขั้นสูง เช่น การวิเคราะห์องค์ประกอบไฟไนต์เอลิเมนต์ (FEA) และการสร้างแบบจำลองการไหลของการหล่อ คาดการณ์พื้นที่ที่อาจเกิดการเบี่ยงเบน และช่วยให้สามารถเพิ่มประสิทธิภาพของ gating การระบายอากาศ และช่องระบายความร้อนได้ ด้วยการคาดการณ์ผลกระทบของความเครียดทางความร้อนและทางกล ผู้ออกแบบแม่พิมพ์สามารถสร้างแม่พิมพ์ที่ให้ขนาดสม่ำเสมอแม้ภายใต้สภาวะการผลิตที่มีปริมาณมาก

ดำเนินการควบคุมพารามิเตอร์ระหว่างการหล่อแบบตายตัว

การหล่อแบบตายตัวเกี่ยวข้องกับการฉีดโลหะหลอมเหลวเข้าไปในแม่พิมพ์ภายใต้แรงดันสูง การรักษาพารามิเตอร์กระบวนการให้สม่ำเสมอ เช่น ความเร็วการฉีด ความดัน อุณหภูมิ และปริมาตรการฉีด มีความสำคัญอย่างยิ่งต่อความเสถียรของขนาดและประสิทธิภาพ ความแปรผันของพารามิเตอร์ใดๆ อาจนำไปสู่ความพรุน ข้อบกพร่องที่พื้นผิว หรือการเบี่ยงเบนของความหนาของผนัง เครื่องหล่อแบบสมัยใหม่มักจะมีระบบควบคุมแบบวงปิดที่ตรวจสอบและปรับพารามิเตอร์เหล่านี้แบบเรียลไทม์ เพื่อให้มั่นใจถึงผลลัพธ์ที่สม่ำเสมอตลอดหลายพันรอบ

การจัดการอุณหภูมิในแม่พิมพ์หล่อเย็นด้วยอากาศ

ความสม่ำเสมอของอุณหภูมิมีบทบาทสำคัญในทั้งความเสถียรของมิติและสมรรถนะทางกล การหล่อแบบระบายความร้อนด้วยอากาศต้องมีการจัดการอุณหภูมิแม่พิมพ์ อุณหภูมิการเทโลหะ และอัตราการเย็นตัวอย่างแม่นยำ การระบายความร้อนที่ไม่สม่ำเสมออาจส่งผลให้เกิดความเครียดตกค้าง การบิดงอ หรือโครงสร้างจุลภาคที่ไม่สอดคล้องกัน ซึ่งส่งผลต่อทั้งความแข็งแรงและประสิทธิภาพทางความร้อน ช่องระบายความร้อนในตัว การไหลเวียนของอากาศที่ควบคุม และเซ็นเซอร์ความร้อนช่วยรักษาโปรไฟล์อุณหภูมิที่สม่ำเสมอตลอดการผลิต

ความสามารถในการทำซ้ำแบบช็อตต่อช็อตและการสอบเทียบเครื่อง

การดูแลให้มิติและประสิทธิภาพสม่ำเสมอนั้น การฉีดโลหะหลอมเหลวทุกครั้งจะมีพฤติกรรมคล้ายกัน จำเป็นต้องมีการสอบเทียบเครื่องจักรเป็นประจำ รวมถึงการตรวจสอบการจัดตำแหน่งลูกสูบ น้ำหนักช็อต และเส้นโค้งแรงดัน ตารางการบำรุงรักษาอุปกรณ์และการตรวจสอบแบบเรียลไทม์ช่วยลดความผันแปรที่เกิดจากการสึกหรอหรือการเคลื่อนตัวของกลไก พฤติกรรมของเครื่องจักรที่ทำซ้ำได้ส่งผลโดยตรงต่อความสม่ำเสมอในการหล่อ โดยเฉพาะอย่างยิ่งสำหรับรูปทรงที่ซับซ้อน

ระบบตรวจสอบและตรวจวัดคุณภาพ

ความถูกต้องของขนาดและความสม่ำเสมอของประสิทธิภาพได้รับการตรวจสอบโดยการผสมผสานระหว่างวิธีการตรวจสอบแบบแมนนวลและแบบอัตโนมัติ เครื่องวัดพิกัด (CMM) เครื่องสแกนเลเซอร์ และระบบตรวจสอบด้วยแสงจับขนาดที่แม่นยำเพื่อเปรียบเทียบกับข้อกำหนดการออกแบบ วิธีการทดสอบแบบไม่ทำลาย (NDT) เช่น การตรวจสอบด้วยรังสีเอกซ์หรืออัลตราโซนิก ระบุข้อบกพร่องภายในที่อาจส่งผลต่อประสิทธิภาพการทำงาน การควบคุมกระบวนการทางสถิติ (SPC) ติดตามแนวโน้มในช่วงเวลาหนึ่ง ช่วยให้ตรวจพบความเบี่ยงเบนได้ตั้งแต่เนิ่นๆ และดำเนินการแก้ไขได้ก่อนที่จะผลิตชิ้นส่วนที่ชำรุดในปริมาณมาก

การควบคุมการหดตัวและการบิดเบี้ยว

การหดตัวและการบิดเบี้ยวเป็นปัญหาทั่วไปในการหล่อโลหะเนื่องจากการแข็งตัวของโลหะและการหล่อเย็น การปรับอุณหภูมิแม่พิมพ์ การออกแบบระบบเกต และอัตราการทำความเย็นให้เหมาะสมจะช่วยลดผลกระทบเหล่านี้ เครื่องมือจำลองช่วยให้คาดการณ์ตำแหน่งการหดตัวที่อาจเกิดขึ้นได้ และทำให้วิศวกรสามารถรวมคุณลักษณะการชดเชยไว้ในแม่พิมพ์ได้ การบำบัดหลังการหล่อ เช่น การบรรเทาความเครียดหรือการควบคุมความชรา จะช่วยรักษาขนาดและคุณสมบัติทางกลให้คงที่ยิ่งขึ้น

ข้อควรพิจารณาเกี่ยวกับการเก็บผิวสำเร็จและการตัดเฉือนขั้นที่สอง

คุณภาพพื้นผิวและการตัดเฉือนขั้นที่สองยังส่งผลต่อความสม่ำเสมอของประสิทธิภาพอีกด้วย การรักษาพื้นผิวที่สม่ำเสมอจะช่วยลดความเข้มข้นของความเค้น และสนับสนุนประสิทธิภาพการระบายความร้อนที่สม่ำเสมอในการใช้งานที่ระบายความร้อนด้วยอากาศ การดำเนินงานรอง เช่น การเจาะ การต๊าป หรือการกัด จะต้องดำเนินการด้วยจิ๊กและฟิกซ์เจอร์ที่แม่นยำ เพื่อให้แน่ใจว่าการหล่อทั้งหมดตรงตามเกณฑ์ทางเรขาคณิตและการทำงานที่เหมือนกัน พื้นผิวและคุณภาพคุณสมบัติที่สม่ำเสมอมีส่วนช่วยให้ประสิทธิภาพโดยรวมมีความน่าเชื่อถือ

การกำหนดมาตรฐานกระบวนการและการฝึกอบรมผู้ปฏิบัติงาน

ปัจจัยมนุษย์มีความสำคัญอย่างยิ่งในการผลิตจำนวนมาก ขั้นตอนการปฏิบัติงานที่ได้มาตรฐาน คำแนะนำการทำงานโดยละเอียด และบุคลากรที่ได้รับการฝึกอบรมจะช่วยลดความแปรปรวน ผู้ปฏิบัติงานมีหน้าที่รับผิดชอบในการตรวจสอบพารามิเตอร์ของเครื่องจักร ตรวจสอบสภาพวัสดุ และดำเนินการตรวจสอบตามปกติ การฝึกอบรมที่ครอบคลุมช่วยให้มั่นใจได้ว่าจะมีการระบุความเบี่ยงเบนทันทีและแก้ไขก่อนที่จะส่งผลกระทบต่อความสม่ำเสมอของมิติหรือประสิทธิภาพ

การควบคุมสิ่งแวดล้อมในพื้นที่การผลิต

สภาพแวดล้อมในพื้นที่การผลิต เช่น อุณหภูมิ ความชื้น และระดับฝุ่น อาจส่งผลต่อความสม่ำเสมอของการหล่อโลหะ สภาพแวดล้อมที่ได้รับการควบคุมจะช่วยลดการเกิดออกซิเดชัน การดูดซับความชื้น และความผันผวนของอุณหภูมิที่อาจส่งผลต่อการไหลและการแข็งตัวของโลหะ สิ่งอำนวยความสะดวกที่สะอาดและรักษาอุณหภูมิได้รองรับผลลัพธ์ที่ทำซ้ำได้ทั้งในด้านมิติและประสิทธิภาพการทำงานของส่วนประกอบแบบหล่อ

| พื้นที่ควบคุม | ผลกระทบต่อความสม่ำเสมอ | วิธีการติดตาม/การจัดการ |

|---|---|---|

| คุณภาพของวัสดุ | ส่งผลต่อการไหล การแข็งตัว และสมบัติทางกล | การรับรองซัพพลายเออร์ การวิเคราะห์ทางเคมี การตรวจสอบย้อนกลับเป็นชุด |

| การออกแบบแม่พิมพ์ | ควบคุมความเสถียรของมิติและการชดเชยการหดตัว | การจำลอง FEA การวิเคราะห์การไหล การทดสอบต้นแบบ |

| พารามิเตอร์กระบวนการ | ช่วยให้มั่นใจได้ถึงการเติม แรงดัน และอุณหภูมิซ้ำๆ | การควบคุมแบบวงปิด, การตรวจสอบแบบเรียลไทม์, SPC |

| การจัดการอุณหภูมิ | ลดการบิดเบี้ยวและความเค้นตกค้าง | เซ็นเซอร์แม่พิมพ์ การควบคุมช่องระบายความร้อน การจัดการการไหลของอากาศ |

| การตรวจสอบและการควบคุมคุณภาพ | ตรวจสอบมิติและความสมบูรณ์ภายใน | CMM, การสแกนด้วยเลเซอร์, เอ็กซ์เรย์, การทดสอบอัลตราโซนิก, SPC |

บทบาทของระบบอัตโนมัติและการวิเคราะห์ข้อมูล

ระบบอัตโนมัติช่วยเพิ่มความสม่ำเสมอของมิติและประสิทธิภาพโดยการลดความแปรปรวนของมนุษย์และช่วยให้สามารถตรวจสอบได้แบบเรียลไทม์ เซ็นเซอร์ที่ผสานรวมเข้ากับการวิเคราะห์ข้อมูลสามารถตรวจจับความเบี่ยงเบนเล็กน้อยและปรับพารามิเตอร์ของเครื่องจักรให้เหมาะสมได้ ลูปป้อนกลับช่วยอำนวยความสะดวกในการปรับปรุงอย่างต่อเนื่อง ทำให้มั่นใจได้ว่าการหล่อแบบที่ผลิตจำนวนมากจะตรงตามข้อกำหนดที่แม่นยำอย่างสม่ำเสมอ

การรักษาหลังการหล่อและอิทธิพลของพวกเขา

การอบชุบด้วยความร้อน การตกแต่งพื้นผิว และการบรรเทาความเครียดหลังการหล่อสามารถปรับปรุงความเสถียรของประสิทธิภาพได้ การบำบัดเหล่านี้ช่วยลดความเค้นตกค้าง ทำให้โครงสร้างจุลภาคเป็นเนื้อเดียวกัน และทำให้ขนาดคงที่ การควบคุมหลังการประมวลผลช่วยให้มั่นใจได้ว่าการหล่อทั้งหมดมีคุณสมบัติทางกลและทางความร้อนที่คล้ายคลึงกันก่อนการประกอบหรือการจัดส่ง

การควบคุมกระบวนการทางสถิติและการปรับปรุงอย่างต่อเนื่อง

การใช้เทคนิคการควบคุมกระบวนการทางสถิติช่วยติดตามความแปรผันในมิติหลักและคุณลักษณะการทำงาน แผนภูมิควบคุม ดัชนีความสามารถของกระบวนการ และการวิเคราะห์แนวโน้มสนับสนุนการปรับเปลี่ยนเชิงรุก โปรแกรมการปรับปรุงอย่างต่อเนื่องซึ่งได้รับแจ้งจากข้อมูลการผลิต จะช่วยลดความแปรปรวนเมื่อเวลาผ่านไป และเพิ่มความสม่ำเสมอทั้งด้านมิติและประสิทธิภาพในชุดงานขนาดใหญ่

ห่วงโซ่อุปทานและการตรวจสอบย้อนกลับวัตถุดิบ

ความสามารถในการตรวจสอบย้อนกลับของวัตถุดิบและส่วนประกอบช่วยให้มั่นใจได้ว่ามีการใช้เฉพาะปัจจัยการผลิตที่ได้รับการตรวจสอบและสม่ำเสมอเท่านั้นในการผลิต แนวทางปฏิบัติด้านห่วงโซ่อุปทานที่จัดทำเป็นเอกสารช่วยให้สามารถระบุการเบี่ยงเบนที่เกิดจากความไม่สอดคล้องกันของวัสดุได้ เมื่อรวมกับการตรวจสอบในกระบวนการ การตรวจสอบย้อนกลับจะส่งผลต่อประสิทธิภาพที่เชื่อถือได้ของการหล่อแบบในการใช้งานขั้นสุดท้าย

ประสานงานระหว่างทีมออกแบบ วิศวกรรม และฝ่ายผลิต

การดูแลให้มิติและประสิทธิภาพมีความสอดคล้องต้องอาศัยการทำงานร่วมกันระหว่างหลายทีม วิศวกรออกแบบ วิศวกรกระบวนการ และพนักงานฝ่ายผลิตต้องสื่อสารอย่างมีประสิทธิภาพเพื่อจัดการกับความท้าทายที่อาจเกิดขึ้นก่อนและระหว่างการผลิตจำนวนมาก การระบุคุณลักษณะที่สำคัญ โซนที่ยอมรับได้ และข้อกำหนดด้านการทำงานตั้งแต่เนิ่นๆ จะสนับสนุนผลลัพธ์ที่สม่ำเสมอและลดความเสี่ยงในการผลิต

ปัจจัยสำคัญในเสถียรภาพการผลิตจำนวนมาก

ความสม่ำเสมอในการหล่อโลหะที่ผลิตจำนวนมากขึ้นอยู่กับการควบคุมวัสดุ การออกแบบแม่พิมพ์ การจัดการพารามิเตอร์กระบวนการ การควบคุมอุณหภูมิ การตรวจสอบคุณภาพ และการฝึกอบรมผู้ปฏิบัติงาน แต่ละองค์ประกอบมีส่วนช่วยลดความแปรผันและทำให้มั่นใจว่าส่วนประกอบต่างๆ ตรงตามข้อกำหนดด้านมิติและฟังก์ชันตลอดการดำเนินการผลิต การตรวจสอบอย่างเป็นระบบ ข้อเสนอแนะ และการปรับปรุงอย่างต่อเนื่องเป็นรากฐานสำหรับการผลิตขนาดใหญ่ที่เชื่อถือได้